Nhiệt phân lốp xe thải và lọc dầu là việc sử dụng nguyên lý cracking nhiệt để đặt lốp xe thải vào môi trường công nghiệp có nhiệt độ thấp, áp suất hơi âm và thiếu oxy, đồng thời sử dụng năng lượng nhiệt để cracking lốp xe thải từ các chất có phân tử cao thành các chất có phân tử thấp, chẳng hạn như dầu lốp xe, muội than và khí nhiệt phân.Hệ thống nhiệt phân lốp xe

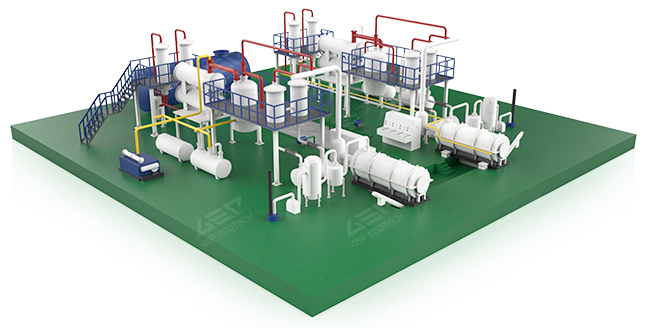

Quá trình nhiệt phân mẻ và tinh chế dầu là quá trình lốp xe phế thải được đưa vào lò nhiệt phân để nung nóng và nhiệt phân, sau khi dầu lốp xe và khí nhiệt phân được thu thập, các sản phẩm rắn (than đen và dây thép) được thải ra ở nhiệt độ thấp hơn để sản xuất định kỳ. Chu kỳ sản xuất của quá trình gián đoạn thường là 24 giờ và quá trình này bao gồm các bước như nạp liệu, tinh chế dầu, làm mát lò phản ứng, xả xỉ và kéo dây thép.

Một bộ thiết bị lọc dầu và gián đoạn có công suất xử lý 15 tấn/ngày thường có giá khoảng 300.000 CNY, ngưỡng đầu tư tương đối thấp, phù hợp với các nhà đầu tư có vốn ban đầu tương đối nhỏ muốn tham gia vào ngành.

Có thể điều chỉnh linh hoạt lô sản xuất và sản lượng theo nhu cầu thực tế. Trong trường hợp ngoài mùa của ngành, có thể khởi động và dừng thiết bị gián đoạn khi cần thiết để tránh thiết bị nhàn rỗi và lãng phí tài nguyên.

Với giao diện vận hành đơn giản và trực quan, người vận hành có thể bắt đầu vận hành sau thời gian đào tạo ngắn, giúp giảm chi phí lao động.

Cấu trúc thiết bị tương đối đơn giản, công nghệ tiên tiến và đáng tin cậy, ít bộ phận hao mòn, công tác sửa chữa và bảo trì tương đối dễ dàng, chi phí bảo trì thấp.

Tỷ lệ sản xuất dầu về cơ bản ổn định ở mức khoảng 40%. Thông qua hoạt động hợp lý và tối ưu hóa thiết bị, hiệu quả sản xuất dầu có thể được cải thiện hơn nữa.

Có nhiều phương pháp xả xỉ, có thể thực hiện xả xỉ tự động mà không cần làm sạch xỉ thủ công, có độ an toàn cao; đồng thời lắp đặt van an toàn, thiết bị theo dõi nhiệt độ, v.v. để ngăn ngừa tai nạn xảy ra.

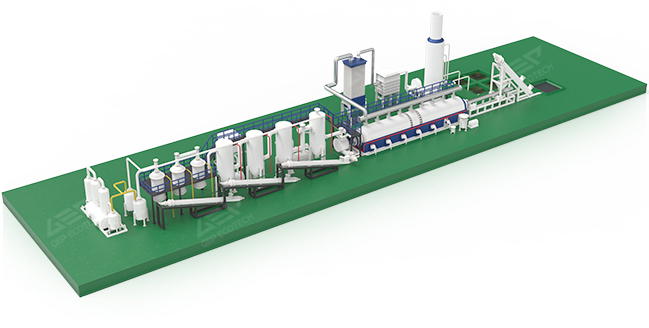

Quá trình nhiệt phân liên tục sử dụng công nghệ nứt nhiệt để chuyển đổi lốp xe thải thành dầu, khí, muội than và dây thép. Dầu và khí được ngưng tụ thành dầu nhiệt phân, trong khi khí không ngưng tụ được tái chế để gia nhiệt. Chất thải rắn được thải liên tục thông qua một hệ thống chuyên dụng. Quá trình này được đặc trưng bởi hoạt động không bị gián đoạn, thiết kế chống đóng cặn, niêm phong động, kiểm soát áp suất vi mô, nứt nhiệt độ không đổi, tuần hoàn khí thải, thu hồi nhiệt thải và giám sát và kiểm soát tự động.

Có thể đạt được cấp liệu liên tục 24 giờ và xả xỉ liên tục. Có thể xả xỉ mà không cần chờ lò phản ứng nguội. Nó thường hoạt động liên tục trong 45-50 ngày, giảm đáng kể thời gian chết và cải thiện việc sử dụng thiết bị và hiệu quả sản xuất. Và sau đó tăng sản lượng để đáp ứng nhu cầu công nghiệp hóa.

Thiết bị lọc dầu liên tục hoàn toàn hoạt động theo các thông số quy trình ổn định và có thể liên tục sản xuất các sản phẩm có giá trị gia tăng cao với chất lượng đồng đều, có lợi cho việc thúc đẩy bán hàng. Thiết kế quay của lò phản ứng cho phép nguyên liệu thô được gia nhiệt đều, mật độ, độ nhớt và các chỉ số khác của dầu ổn định và tuyệt vời, khiến nó trở thành nguyên liệu thô chính để tinh chế dầu diesel không đạt tiêu chuẩn; Carbon đen cũng sạch hơn, đáp ứng tốt hơn nhu cầu chế biến sâu và có giá trị thị trường cao hơn.

Một lượng lớn khí không ngưng tụ gốc mêtan được tạo ra trong quá trình lọc dầu, với giá trị nhiệt lượng gần bằng giá trị nhiệt lượng của khí thiên nhiên. Ngoài nhu cầu đốt nhiên liệu trong giai đoạn đầu lọc dầu, nó có thể được sử dụng để đốt nóng trong suốt quá trình. Lượng dư thừa cũng có thể được sử dụng bởi các lò hơi trong khu vực nhà máy, để đạt được mục tiêu tái chế năng lượng.

Được trang bị hệ thống điều khiển thông minh, một dây chuyền sản xuất chỉ cần 1-2 người vận hành, mức độ tự động hóa cao, giảm thiểu sai sót khi vận hành thủ công, tiết kiệm chi phí nhân công.

Thiết bị sử dụng cấu trúc hoàn toàn khép kín, có thể ngăn ngừa hiệu quả rò rỉ khí thải, chất thải lỏng và cặn thải, đồng thời kiểm soát nguồn ô nhiễm; Thiết bị cũng được trang bị hệ thống xử lý khí thải để làm sạch khí thải và giảm ô nhiễm.

Hệ thống điều khiển tự động theo dõi nhiệt độ, áp suất, v.v. theo thời gian thực và có thể cảnh báo sớm và tự động điều chỉnh khi có bất thường, tránh nguy hiểm tiềm ẩn và đảm bảo an toàn sản xuất.

| Loại liên tục (1 bộ 50 TPD) | Loại lô (4 bộ 15 TPD) | |

| Lốp xe phế thải | 62T x 1900 CNY/T=117800 CNY (62T tires get 50T Rubber Granules) | 62T x 1900 CNY/T=117800 CNY |

| Nhiên liệu |

Heavy Oil: 0.8T × 4900/45 CNY=87 CNY (Tire oil is used for 8 hours every one and a half months, only for pre-heating purpose) |

Batch equipment runs for 45 days and 35 days 4 Units x 0.4T x 4900 CNY=7840 CNY |

| Tiêu thụ điện | Pyrolysis: 120kW/h × 24h × 0.8 CNY/kWh=2304 CNY | Pyrolysis: 4 Units x 45kW/h x 24h x 0.8 CNY/kWh=3456 CNY |

| Shredding: 650kW/h × 12h × 0.8 CNY/kWh=6240 CNY | 0 | |

| Tiêu thụ nước | Hầu như không có tiêu thụ | Hầu như không có tiêu thụ |

| Chi phí lao động | 6 Workers x 300 CNY x 2 Shifts=3600 CNY | 10 Workers x 300 CNY x 2 Shifts=6000 CNY |

| Các bộ phận mặc | 300 CNY/Day | 600 CNY/Day |

| Giá cả | 130331 CNY/Day | 135696 CNY/Day |

| Dầu nhiệt phân | 62T × 0.4 × 4900 CNY=121520 CNY | 62T × 0.4 × 4900 CNY=121520 CNY |

| Dây thép | 62T × 0.18 × 2700 CNY=30132 CNY | 62T × 0.18 × 1800 CNY=20088 CNY |

| Carbon đen | 62T × 0.3 × 950 CNY=17670 CNY | 62T × 0.3 × 750 CNY=13950 CNY |

| Thu nhập Thu nhập | 169322 CNY/Day | 155558 CNY/Day |

| Lợi nhuận | 38991 CNY/Day | 19862 CNY/Day |

Lưu ý: Dữ liệu này lấy Trung Quốc làm ví dụ chỉ để tham khảo và tình hình thực tế ở các quốc gia và khu vực khác nhau sẽ được áp dụng.

Chúng tôi có cơ sở sản xuất thiết bị thông minh hiện đại rộng 66000 m2, được trang bị nhiều thiết bị gia công CNC cỡ lớn và vừa cùng công nghệ chế tạo và gia công tiên tiến, có thể đáp ứng được yêu cầu đổi mới nghiên cứu phát triển và nâng cấp quy trình của toàn bộ thiết bị nhiệt phân lốp và lọc dầu, đồng thời mang lại hiệu quả sản xuất ổn định và đảm bảo chất lượng cho sản xuất thiết bị.

Đội ngũ của chúng tôi bao gồm các chuyên gia có nhiều năm kinh nghiệm trong ngành, kinh nghiệm dự án phong phú và khả năng kỹ thuật, đặc biệt là kỹ năng kiểm soát chính xác nhiệt độ nhiệt phân. Chúng tôi đã thiết lập mối quan hệ hợp tác với khách hàng từ hơn 70 quốc gia trên sáu châu lục, với hiệu quả thực hiện dự án cao, khả năng kiểm soát chi phí mạnh mẽ, an toàn vận hành và chạy cao, và khả năng giao hàng đúng hạn với chất lượng và số lượng được đảm bảo.

Dịch vụ của chúng tôi cam kết tối đa hóa hiệu quả của toàn bộ thiết bị nhiệt phân lốp và lọc dầu. Chúng tôi cung cấp cho khách hàng các dịch vụ bao gồm toàn bộ vòng đời của thiết bị, bao gồm thiết kế giải pháp, hướng dẫn kỹ thuật, lắp đặt và vận hành, đào tạo vận hành, cung cấp phụ kiện, sửa chữa máy cắt, v.v., để giải quyết kịp thời nhu cầu của khách hàng.

From a technological perspective, both the entire tire and the cut tire can be directly put into the furnace for production. However, in practical applications, whether for transportation needs or during loading of the main furnace, it is desirable to compress the volume of waste tires as much as possible in order to load more waste tires in the limited mainstream space.

So what is more common on the market now is tire cover, which involves cutting off both sides of the tire and putting the part in contact with the ground in the middle together as the tread. This way, the original position where one tire was placed could potentially accommodate six to seven, or seven to eight tires, thus maximizing the use of the space inside the main furnace; It is also more convenient to load materials through machines or manual loading.

Dioxins are mainly caused by the presence of chlorine sources and incomplete combustion in substances. Oxygen, chlorine, and metal elements are essential conditions for the formation of dioxins. Among them, chlorine sources (such as PVC, chlorine gas, HCl) are precursors for the production of dioxins, while metal elements (such as Cu, Fe) are catalysts for the production of dioxins. When the combustion temperature is below 800℃ and the residence time of the flue gas is less than 2s, some organic matter in the combustion material will react with molecular chlorine or chlorine free radicals to produce dioxins.

The temperature of the pyrolysis process designed by our company is between 200~450℃, and the pyrolysis process is in an oxygen-deficient environment, not combustion; The waste tires of large or small vehicles used for pyrolysis do not contain organic or inorganic chlorine (additives used in tire production do not contain chlorine, and rubber is mainly made of natural rubber and synthetic rubber, both of which are non chloroprene rubber); At the same time, there are no metal cations as catalysts, so the pyrolysis process does not have the conditions to generate dioxins, which is very environmentally friendly.

Temperature: Temperature not only affects the pyrolysis process, but also the proportion of pyrolysis products. When the temperature is low, it can reduce the occurrence of secondary reactions of large organic molecules, generate more molecular chains above C5, and increase the oil content. As the temperature increases, while large molecules continue to pyrolyze, small molecules also undergo secondary polymerization reactions, resulting in an increase in olefin gases, a decrease in oil content, an increase in combustible gases. In addition, the composition of carbon black gradually decreases with the increase of temperature.

Temperature rise rate: The influence of temperature rise rate on pyrolysis is mainly reflected in the composition ratio and productivity of pyrolysis products, because the increase of temperature rise rate directly affects the mass transfer rate of pyrolysis products. Generally speaking, when the temperature rise rate is high, the pyrolysis time of waste rubber is short, and the proportion of gas in the pyrolysis product composition is relatively large, while the proportion of solid carbon black and oil is relatively small. In the case of low temperature rise rate, the pyrolysis time of waste rubber is long, and the organic matter at the beginning of pyrolysis will combine with each other to form stable solids, increasing the solid income rate.

Pyrolysis time: The longer the pyrolysis time, the longer the residence time in the pyrolysis chamber, and the more thorough the pyrolysis reaction, but the lower the pyrolysis efficiency; Moreover, the residence time in the pyrolysis chamber is relatively long, which increases secondary reactions and is not conducive to improving the quality of pyrolysis products.

Rubber size: If the size of the waste rubber is small, the heating area during the pyrolysis process is large, the heat transfer rate is fast, the pyrolysis reaction rate increases, and the pyrolysis will be uniform; If the size of waste rubber is large, the heat transfer rate is low, the pyrolysis time is long, the secondary pyrolysis reaction is easy to increase, and the pyrolysis effect will be poor. Therefore, in order to obtain better pyrolysis products, a shredder is usually used to shred the waste rubber first.